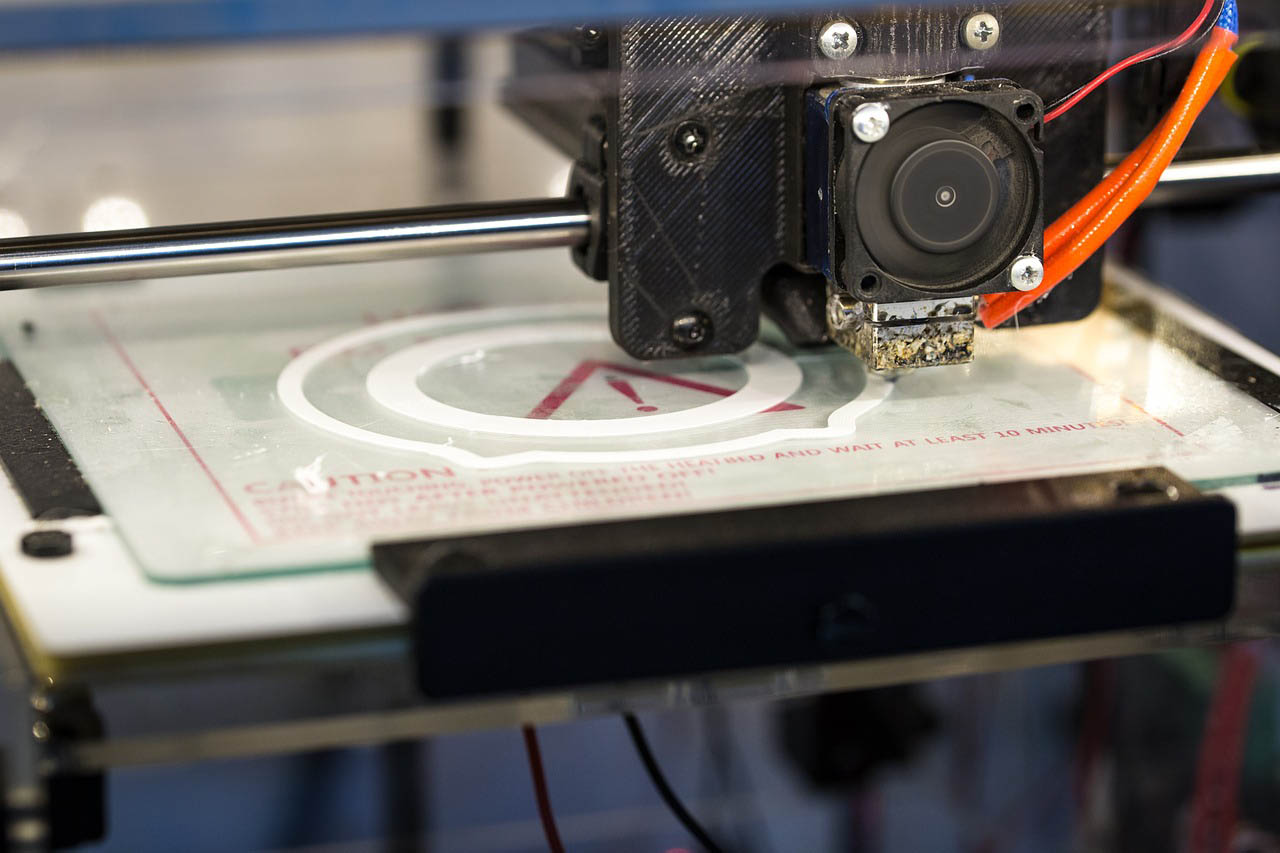

La plastica dei rifiuti elettronici diventa “toner” per le stampanti 3D. Il progetto biennale condotto dall’ENEA nell’ambito di un accordo di collaborazione con il Ministero dell’Ambiente ha portato ad un risultato sorprendente e vantaggioso: sfruttando la plastica presente nei RAEE, gli scienziati sono riusciti a trovare un’alternativa green rispetto al polimero maggiormente impiegato come filo di alimentazione delle stampanti 3D, vale a dire l’Acrilo-Butadiene Stirene (ABS) vergine, che ha un costo di vendita tra i 20 e 50 €/kg. Il vantaggio del progetto sviluppato dall’ente pubblico di ricerca italiano non sarebbe solamente in termini ambientali con la valorizzazione del rifiuto, ma anche economici: i costi di questo nuovo “toner” sarebbero inferiori rispetto ai filamenti commerciali più comunemente utilizzati.

I polimeri, che rappresentano più del 50% del peso della plastica presente nei RAEE, sono ancora in gran parte destinati al recupero energetico, alla discarica o in alternativa alla vendita a costi molto bassi (0,1-0,25 €/kg). Per questi motivi, la disponibilità di bobine ad un costo più basso rispetto a quelle prodotte con ABS vergine, rappresenta un vantaggio per i consumatori anche in considerazione del mercato in continua espansione e delle molteplici applicazioni dell’additive manifacturing, dai giocattoli alla riparazione di oggetti, dai prototipi ai satelliti, fino alla costruzione di unità abitative.

«Abbiamo realizzato fili e prototipi 3D con diverse tipologie di plastiche RAEE che hanno dimostrato una qualità equivalente o simile a quelli realizzati da fili commerciali», sottolinea in una nota Riccardo Tuffi dell’ENEA. «È allo studio anche lo sviluppo di un protocollo perl’individuazione delle plastiche RAEE idonee a questa applicazione anche per la realizzazione dell’attività su scala industriale», aggiunge Lorenzo Cafiero dell’ENEA, che con Tuffi sta lavorando al progetto.

La sperimentazione tuttora in corso consentirà di valutare l’emissione di sostanze organiche volatili risultanti dal processo di stampa, sia per le plastiche riciclate sia per i fili commerciali, di studiare l’aggiunta di additivi per conferire particolari caratteristiche alla plastica e, in prospettiva, realizzare fili per stampa 3D con materiali compositi avanzati dalle elevate capacità di conduzione elettrica e termica per applicazioni ad elevato contenuto tecnologico.

Il risultato si inquadra nel contesto normativo indicato dal D.Lgs 49/2014 che prevede l’obbligo di recuperare in termini di materia e di energia, dal 75 all’85% in peso di un dispositivo RAEE inviato a trattamento.